一、数控g71编程实例_

1、数控车床g71格式为:

2、G71U_ R_

3、G71P_ Q_ U_ W_ F_

4、参数说明

5、第一行 :

6、U 表示背吃刀量(半径值) R 表示退刀量

7、第二行 :

8、P表示精加工轨迹中第一个程序段号

9、Q表示精加工轨迹中最后一个程序段号

10、U表示径向(X轴)精车余量(直径值)

11、W表示轴向(Z轴)精车余量

12、所有循环指令都需要制定循环点,循环点又叫起刀点,该位置一般定在毛坯直径+2,长度为2的位置,例如毛坯直径为30,循环点为X32,Z2.

13、扩展资料:

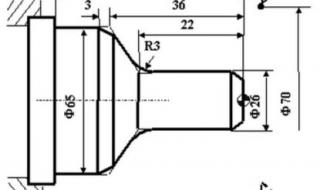

14、G71外圆粗车循环的例子

15、毛坯为棒料,粗加工切削深度为7mm,进给量0.3mm/r,主轴转速为500r/mm,精加工余量X向4mm(直径上),Z向2mm,进给量为0.15mm/r,主轴转速为800r/min,程序起点见图。

16、

17、采用混合编程

18、%0003

19、N01 G92 X200.0 Z220.0 ;坐标系设定

20、N02 G00 X160.0 Z180.0

21、M03 S800

22、G95 F0.30 (转进给)

23、N03 G71 U7.0 R1.0 P04 Q10 U4.0 W2.0 S500 ;(粗车循环)

24、N04 G00 X40.0 S800

25、N05 G01 W-40.0 F0.15

26、N06 X60.0 W-30.0

27、N07 W-20.0

28、N08 X100.0 W-10.0

29、N09 W-20.0

30、N10 X140.0 W-20.0

31、N11 G94 F1000

32、N12 G01 X200.0 Z220.0

33、N13 M05

34、N14 M30

二、数控车床g96编程实例

G96是开起恒速控制,G97结束控制 g50有两种用法,跟G96配合使用的话就是限制最高转速,比如说G50S2000 那么车床的转速最高就到2000. G96说的通俗点就是x往负的方向走转速会越快,往正的方向走转速会变慢,会根据刀架的移动而变化,G97就是固定的一个转速,他不会根据刀架动而改变的 比如 车圆弧 G50S200 G99 g96 M03 S200 T0101 G0 X0 Z1 G1 Z0 G03X50 Z-20F0.15 这个地方车圆弧会根据刀架移动,转速会根据刀架轨迹而变化,如果用G97从0点到X50都是一个速度 ,这些都是我一个一个字打出来的,希望能帮到你

三、数控车床u和w编程实例

1、以下是数控车床U和W编程的实例:

2、假设你需要在数控车床上加工一个轴承座,它的尺寸如下:

3、轴承座的长度:150mm

4、轴承座的直径:80mm

5、现在,我们需要使用U和W编程来控制车床的切削工具进行加工。

6、U编程实例

7、U编程用于指定车床切削工具的偏置量,它可以控制车床的切削位置。在这个实例中,我们需要使用U编程来控制车床切削工具的偏置量,以便在加工轴承座时,切削工具可以正确地定位。

8、假设我们需要在轴承座的直径上切削一个半径为40mm的凹槽,我们可以使用以下U编程实例:

9、N10 T01 M06 ; 选择切削工具

10、N20 G00 X0 Z0 ; 将切削工具移动到原点

11、N30 G01 X-40 U0 F0.2 ; 在X轴上移动-40mm,同时将U轴设为0

12、N40 G01 X80 U80 F0.2 ; 在X轴上移动80mm,同时将U轴设为80

13、N50 G01 X150 U0 F0.2 ; 在X轴上移动150mm,同时将U轴设为0

14、N60 M30 ; 程序结束

15、在这个U编程实例中,我们使用了G01指令来控制车床切削工具的移动,同时使用了U轴来控制切削工具的偏置量。

16、W编程实例

17、W编程用于指定车床切削工具的深度,它可以控制车床的切削深度。在这个实例中,我们需要使用W编程来控制车床切削工具的深度,以便在加工轴承座时,切削工具可以正确地切削。

18、假设我们需要在轴承座的长度上切削一个深度为20mm的凹槽,我们可以使用以下W编程实例:

19、N10 T01 M06 ; 选择切削工具

20、N20 G00 X0 Z0 ; 将切削工具移动到原点

21、N30 G01 X150 Z-20 W-20 F0.2 ; 在X轴上移动150mm,同时在Z轴和W轴上移动-20mm

22、N40 M30 ; 程序结束

23、在这个W编程实例中,我们使用了G01指令来控制车床切削工具的移动,同时使用了Z轴和W轴来控制切削工具的深度。

四、求椭圆数控车床编程实例谢谢

回答如下:以下是一份椭圆数控车床编程实例:

程序说明:

此程序用于椭圆形轴的车削加工。首先定义椭圆形轴的长轴和短轴,以及车床的零点坐标。然后通过计算得出椭圆形轴的半径和角度。最后,根据半径和角度,计算出每个切削点的坐标,并编写G代码进行加工。

程序代码:

O0001

N10 G90 G54 G00 X0 Y0 Z0

N20 T01 M06

N30 S1000 M03

N40 G43 H01 Z10

N50 G01 X[长轴/2*cos(0)] Y[短轴/2*sin(0)]

N60 G02 X[长轴/2*cos(90)] Y[短轴/2*sin(90)] R[长轴/2]

N70 G01 X[长轴/2*cos(180)] Y[短轴/2*sin(180)]

N80 G02 X[长轴/2*cos(270)] Y[短轴/2*sin(270)] R[长轴/2]

N90 G01 X0 Y0

N100 M30

解释说明:

1. 首先,在程序开始处定义了G代码的工作坐标系和工具偏移量。

2. 接着,在N20处选择了刀具,并在N30处设定了主轴转速。

3. 在N40处设定了刀具长度补偿,并将刀具移至Z10位置。

4. 在N50处,计算了椭圆形轴在0度位置的坐标,然后将刀具移至该位置。

5. 在N60处,通过G02指令顺时针绕椭圆形轴进行切削,同时设定了切削半径为长轴的一半。

6. 在N70处,计算了椭圆形轴在180度位置的坐标,然后将刀具移至该位置。

7. 在N80处,通过G02指令逆时针绕椭圆形轴进行切削,同时设定了切削半径为长轴的一半。

8. 最后,在N90处将刀具移至原点坐标,然后程序结束。

五、新代数控车床g92编程实例

1、关于这个问题,假设我们要在一台新的代数控车床上加工一个简单的圆柱形工件,其直径为25mm,长度为50mm。以下是一个可能的G92编程示例:

2、```

3、% O0001 (圆柱加工程序)

4、; T1 M6 (选择刀具1,提示更换刀具)

5、; G54 G90 S1200 M3 (选择工件坐标系,绝对坐标模式,主轴转速1200转/分,开启主轴)

6、; G0 X0 Z10 (快速定位到起点,切入高度10mm)

7、; G1 Z-50 F200 (沿Z轴加工至深度-50mm,进给速度200mm/min)

8、; G1 X12.5 F300 (在X轴上加工左半部分,进给速度300mm/min)

9、; G1 Z-50 X12.5 F100 (在X轴上加工左半部分,同时深度保持不变,进给速度100mm/min)

10、; G1 X25 F300 (在X轴上加工右半部分,进给速度300mm/min)

11、; G1 Z10 X25 F200 (返回起点,同时抬升至切入高度10mm,进给速度200mm/min)

12、; M30 (程序结束)

13、```

14、在上述编程中,我们首先选择刀具1,并提示操作人员更换刀具。然后我们选择工件坐标系,并设置绝对坐标模式和主轴转速为1200转/分。接着,我们快速定位到起点,即X轴和Z轴坐标都为0,同时切入高度为10mm。然后我们开始加工圆柱体,在Z轴上加工至深度-50mm,进给速度为200mm/min。接着我们在X轴上加工左半部分,进给速度为300mm/min。然后我们在X轴上加工右半部分,同时深度保持不变,进给速度为100mm/min。最后我们返回起点,同时抬升至切入高度10mm,进给速度为200mm/min。程序结束并停止主轴。